技術情報

熱間鍛造部品調達でよく起こる品質のトラブル

今回のコラムでは、鍛造品の調達で起こりえる品質上のトラブルについて、ご説明いたします。

鍛造品の調達において起こりえる品質不良は、主に下記のようなものがあります。

外観不良 | 肌あれ | 酸化スケールの打ち込みによる表面のへこみ |

バリ残り | トリミング(バリの切断作業)位置不良によるバリの残り | |

バリかえり | バリの切れ残りが折れ曲がり残ったもの | |

打こん | 材料を金型などにぶつけることによりできた局部的なへこみ | |

錆 | 防錆油の塗布不足などにより発生する製品の腐食 | |

キズ | かぶさりキズ | ある部位の表面に別部の肉がかぶさることによってできるキズ |

しわキズ | 材料にかかる圧縮、引張の力が、しわ状になって製品に現れるキズ | |

かじりキズ | 鍛造品の一部が金型によってかじり取られてできたキズ | |

寸法不良 | 型ずれ | 上下金型の取付位置がずれることによって生じる製品のずれ |

欠肉 | 金型内に材料が充満しきらずに起こる局部的な形状の欠損 | |

曲がり | トリミングや熱処理にて発生する製品のそりやひずみ | |

強度不足 | - | 熱処理不良などを原因とした、設計強度からの逸脱 |

割れ | 焼き割れ | 焼き入れをした際に発生する製品の割れ |

置き割れ | 焼き入れ後の製品を放置した際に発生する割れ | |

もみ割れ | 材料の回転と直径方向への圧縮を交互に繰り返し行った際に発生する中心部の割れ | |

鍛造三悪 | 異材 | 指定された材質とは異なる材質を使用すること |

オーバーヒート | 必要以上に高い温度で材料を加熱した際に起こる結晶粒界の破壊 | |

工程飛ばし | 必要な工程を行わずに飛ばしてしまうこと |

外観不良

外観不良には、肌あれ(表面のへこみ)と呼ばれるものや、バリ残り、バリかえり、打こん、錆などがあります。

肌あれ

肌あれとは、鍛造品の表面にできたへこみのことです。製品を大気中で加熱したときに生じる酸化スケール(酸化物の被膜)が、鍛造の際に製品に打ち込まれることによって起こります。通常、酸化スケールはエアーを吹き付けるなどして除去しますが、十分に除去できずに製品に打ち込まれた場合は、写真のようなへこみができます。

なお、この肌あれはJIS において公差が定義されており、へこみの深さによって合否の判定が行われます。

バリ残り、バリかえり

バリとは、鍛造の際に上型と下型の隙間からはみ出て出来る余分な材料の事です。製品からすると余分な部分ではあるのですが、バリがあることで品質において優位に働く側面もあるため、通常はあえてバリがでるような金型設計を行います。

あえてバリを出す目的は以下の理由があげられます。

・隙間に流れ出た薄いバリが先に冷えて動かなくなることで、材料を金型内にきっちりと充満させる効果がある

・上型と下型が接触する際の緩衝の役目を果たし、衝撃による金型の破壊を防止する

このように、バリは安定的に良い品質の製品を作り続けるために必要不可欠なものですが、あくまでも余分な部分であるため、鍛造後はプレスで割断して除去します。この除去作業がうまくいかずバリが一部残ってしまう不良を「バリ残り」、割断の際にバリが完全に切れず、その一部が折れ曲がって鍛造品に残った状態のものを「バリかえり」といいます。

このバリ残り、バリかえりにもJIS公差があり、並級の場合以下のような公差設定となっています。

打こん

打こんとは、母材あるいは完成した鍛造品が金型やコンベヤなどに接触することによってできるへこみのことです。熱間鍛造では材料の変形抵抗を下げる(柔らかくする)ことを目的として、母材を1,000℃以上の温度に加熱するため、製造過程において金型やコンベヤなどに接触することで比較的簡単に打こんがつきます。ハンドリングの際にはなるべく打こんがつかない様に留意することが必要です。

錆

炭素鋼や合金鋼など鉄を主成分とした材料を使った鍛造品については、錆に気を付けなければなりません。切削加工を施す箇所であれば、結果として錆はなくなるのですが、鍛造肌のまま使用する箇所がある場合は、防錆油を塗布するなどして錆びないようにすることが必要です。

また、ステンレスのような錆びにくいとされる材料も、鉄粉が付着することでもらい錆が発生したり、汗などの塩化物が付着することで錆びることがあります。

キズ

鍛造におけるキズとは、圧縮されることで変形する「肉(材料)」が、別の部位の肉と重ね合わさった際に残った線状の欠陥の事を言います。

主な発生原因は金型設計の不良や、金型のメンテナンス不足、あるいは鍛造作業自体の不良があげられます。

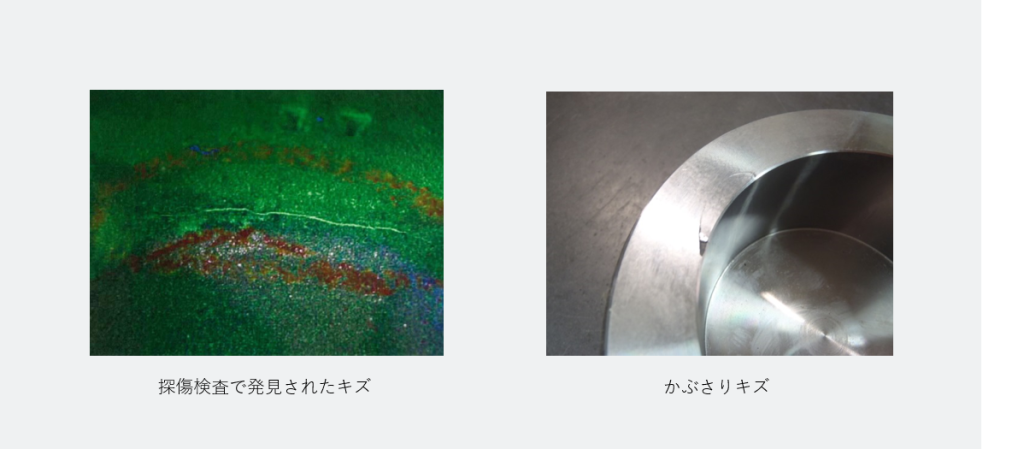

キズはその形状や発生原因から様々な種類があり、目視で判るものもありますが、探傷検査をして初めて判る細かなものもあります。

かぶさりキズ

かぶさりキズとは鍛造品の表面に一部の肉が覆いかぶさることよってできたキズです。金型の隅Rの不足や、荒成型時の形状不良などが原因で起こります。

しわキズ

鍛造品の表面に現れるしわ状のキズのことをいいます。成型時にかかる材料への圧縮や引張などの力がしわ状になって素材に現れます。

かじりキズ

鍛造中にワークがずれることなどにより、ワークの一部が金型によってかじり取られてできたキズのことをいいます。

キズのある製品を使用すると、その部位を起点に割れてしまうこともあるため、グラインダーなどで研削し、除去することが必要です。

また、キズを除去した後は、探傷検査を行うことで残存キズの有無を確認します。探傷検査には磁粉探傷検査(MT)や浸透探傷検査(PT)と呼ばれる検査方法がありますが、どの検査も技量を要するものなので、資格を持った検査員が検査を行うことが一般的です。

寸法不良

寸法不良には製品の厚みや全長、幅などの基本的な寸法が寸法公差から逸脱するといったもののほか、型ズレ、抜きズレ、欠肉、曲がりなどの不良があります。

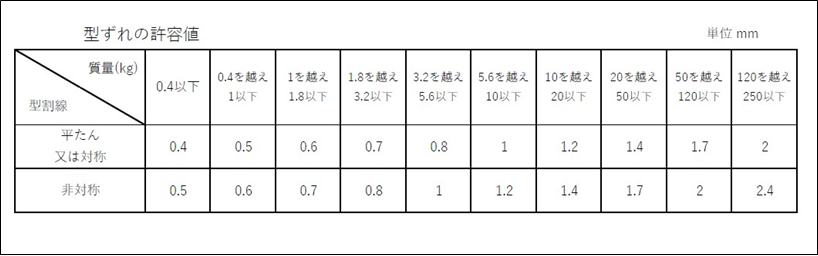

型ズレ

型ずれとは、上下の金型の取り付け位置のずれが原因で、型割線を境に製品の形状がずれる不良です。大きな型ずれが起こると、機械加工において基準取りが難しくなるばかりか、最悪の場合黒皮が残ってしまいます。

型ずれにもまたJISによって定義された公差があります。

欠肉(けつにく)

材料が型の隅まで届かず、製品形状の一部に欠損が生じることを欠肉と言います。鍛造は横方向には肉が広がりやすい一方、上下方向には広がりづらいため、製品上下の角隅は比較的欠肉が発生しやすくなります。また、横方向でも、細く、薄い形状の箇所がある場合はその先端において、欠肉が発生することがあります。材料の加熱不足や、鍛造中の温度低下、あるいは金型に材料を置く際の位置ずれ、荒形状の成形不良など様々な発生原因があります。

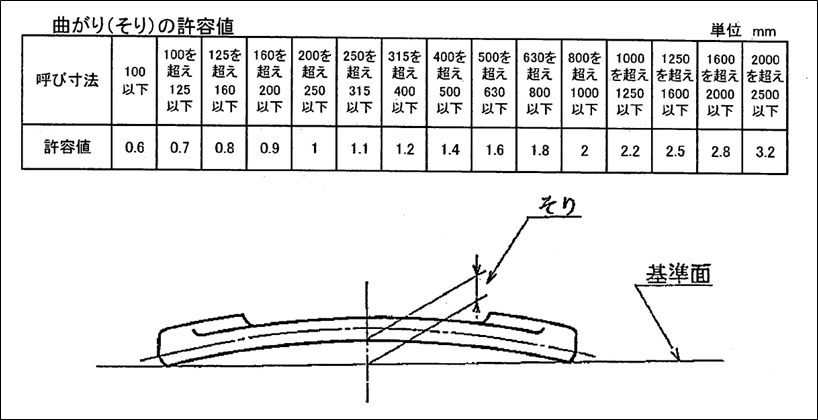

曲がり

出来上がった製品が設計形状と比べて曲がってしまうという不良です。

特に厚さの薄い製品はバリをトリミングする際に曲がりが発生しやすく注意が必要です。バリは製品本体に近づくほど分厚く、また離れるほど薄くなっています。よってトリミングの位置が少しでもずれると、部分的に破断抵抗が変わるため、製品そのものが曲がってしまいます。また、部位によって製品の厚みが大きく異なるような製品も、冷却速度の違いを原因として曲がりが発生することがあります。

曲がりの発生が懸念される形状の鍛造品を製作する場合、トリミングの位置に気を付けたり、冷却の際に治具を使用するなどして、曲がりが発生しないように工夫することもあります。

JISにおける曲がりの公差は以下となります。

強度不足

強度不足の代表的な発生要因として、熱処理の不良が挙げられます。

炭素鋼や合金鋼などの特殊鋼は、製品に合った正しい熱処理を施すことで初めて所定の強度を得ることができます。同じ材質であっても、大きさや形状が異なれば、同様の熱処理を施しても、得られる結果は異なります。よって意図した設計通りの強度や靭性を得るためには材質だけでなく、製品の大きさや形状に合わせた熱処理方案を考えなければなりません。

割れ

割れの原因には様々なものがありますが、代表的なものとして焼き割れや置き割れ、もみ割れがあります。

焼き割れ

焼き割れとは、熱処理にて焼入れ工程を行った際に発生する製品の割れです。焼入れ工程では加熱した材料を油や水につけることで急冷するため、速く冷える表面とそうでない中心部とでは、瞬間的に大きな温度差が発生します。これにより部分的な熱収縮の差が生まれ、発生した引張応力が製品内部に残ります。また、急冷をすることで「マルテンサイト変態」と呼ばれる組織の変化がおきるのですが、このマルテンサイト変態もまた体積の変化を伴います。先ほどの熱収縮と同様に、表面と中心部とでは、変態に時間差が生じるために、製品内部に引張応力が残ります。これら内部に残ったそれぞれの応力が重なり、製品の引張強度を超えた場合に割れが発生します。焼き割れは、製品肉厚の急変している箇所、あるいは鋭い角がある部位などに生じやすいため、冷却速度だけでなく製品形状も考慮することが必要です。

また鍛造においても焼き割れと同様の事例が発生することがあります。工具鋼やマルテンサイト系ステンレス鋼などの一部の材質では、空冷でも焼きが入ってしまうものがあり、鍛造後、大気中に置いたままにしておくと、上述の焼き割れと同じく割れが発生することがあります。これらの材質は製品温度がゆっくり下がるように、鍛造後の冷却速度をコントロールすることが重要です。

置き割れ

置き割れとは焼入れ工程を行った製品を常温で放置した際に発生する割れです。先述の通り、焼入れをすることでマルテンサイト変態が起こるのですが、一般的に行われる通常の焼入れでは必ず変態しきれなかった組織も残ります。

その変態しきれなかった組織を「残留オーステナイト」と呼ぶのですが、この残留オーステナイトは常温でも時間経過でマルテンサイトへと変態します。焼入れを終えた後、そのまま放置しておくことでも変態が行われるため、時間の経過とともに、変態に伴う応力の増加が重なり、いずれ割れを引き起こすことになります。

置き割れを防止するために、焼入れ後は時間をおかずに製品を再加熱(焼戻し)することが一般的です。焼戻しを行うことで残留オーステナイトは分解され、組織は安定化するので、置き割れの発生を避けることができます。

もみ割れ

もみ割れとは、鍛伸作業(材料の回転と直径方向への圧縮を交互に繰り返し行うことで材料を長く伸ばす作業)を行う際に発生する材料中心部の割れのことです。下図の通り、材料を圧縮することで、圧縮方向に対して材料は縮む一方、横方向に対しては伸びます。この時、圧縮力が大きくなりすぎると、横方向への引張力も大きくなり、中心部に割れが発生します。鍛伸作業を行う際は、このもみ割れが起こらないように、圧縮の力に注意を払い、作業を行うことが重要です。

鍛造三悪(異材、工程飛ばし、オーバーヒート)

鍛造三悪とは鍛造作業を行う上で絶対にあってはならない3種の不良のことです。

これらの不良はどれも見た目では判らないというのが特徴で、一度発生するとそのまま次工程に流れてしまいやすい不良でもあります。

異材

異材とは指定された材質とはことなる材料を誤って使用することをいいます。

異材を使用することで強度不足に陥り、部品の破壊を招くこともあります。異材の発生原因として最も多いのは、加熱炉内にまだ材料が残っているにも関わらず、すべて使い切ったと思い込み、新たな別の材料を加熱炉に投入するといった事例です。

誤って異なる材料を使用しないために、材料自体の管理をしっかりと行うことも重要ですが、使用した材料の員数と出来上がった鍛造品の員数をしっかりと合わせるといった管理も重要です。

オーバーヒート

オーバーヒートとは必要以上に高い温度で母材を加熱することにより、結晶粒が粗大化し、粒界が破壊されることで材料の組織や性質が変化してしまうという不良です。

材料の結晶粒は加熱することで粗大化します。通常の加熱温度なら、結晶粒界が破壊されるところまでは及んでいないので、鍛造と熱処理を行うことでまた微細な結晶粒へと変化させることが可能です。一方、オーバーヒートを起こし、粒界が破壊されたものは、鍛造、熱処理をしても元に戻りません。このような鍛造品は組織がボロボロになっており、強度が著しく低下しているため、もはや部品として使用することはできません。使用する材料に対し、加熱炉の温度設定が適正かどうか都度確認をすること、また温度計が正常に機能しているか定期的に検査することが重要です。

工程飛ばし

工程飛ばしとは、文字通り必要な工程を行わずに飛ばしてしまったという不良です。どんな工程でも行わずに飛ばしてしまうのはよくありませんが、飛ばしても見た目で判らないという意味で一番気を付けなければならないのは、熱処理の工程飛ばしです。熱処理は製品の強度や性質を決定付ける最も重要な工程です。熱処理工程を飛ばしてしまった製品は異材、オーバーヒート同様、強度不足に陥る可能性があり、部品として使用することはできません。工程飛ばしを防ぐために、工程管理はもちろんのこと、全数熱処理を行ったかという員数管理もきっちりと行う必要があります。